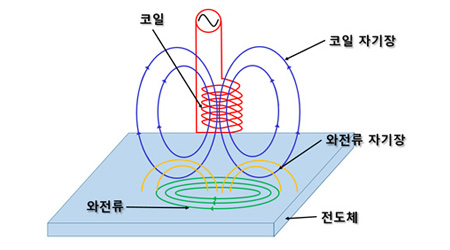

와전류탐상검사는 전자기유도를 이용하여, 전도체 표면 및 표면 하 불연속부를 검출하는

비파괴검사 방법입니다. 기본적인 형식의 ECT 탐촉자는 단일 프로브로, 전도성 코일에 교류를 흘려주게 되면, 이 코일에서

변화하는 자기장을 발생하게 되고, 이 코일을 전도체에 가까이 가면, 코일의 전류 방향과 반대 방향의 유도 전류가 흐르게

되는데 이것을 와전류라고 합니다.

검사체의 전기전도도와 자기 투자율의 차이와 불연속부에 의해 와전류가 변화게 되면, 위상과 진폭도 변하게 됩니다. 이런

차이가 코일의 임피던스 차이로 검출되며, 임피던스 차이가 있다는 것은 재료 표면 근처에 불연속부가 있다는 것을 의미하는

것입니다

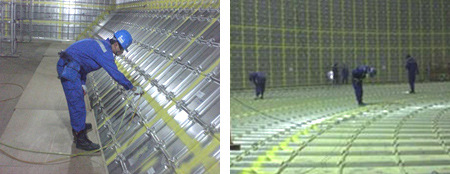

와전류탐상검사는 다양한 분야에 적용될 수 있습니다. 다만 전기를 사용하기 때문에 전도체 재료에만 적용이 가능하며, 와전류

발생원리에 의해 형상적인 적용한계와 표피효과에 의해 침투깊이가 얕아 표면 및 표면 직하 불연속부만 검출이 가능합니다.

와전류탐상검사를 표면검사와 튜브검사에 주로 사용되며, 표면검사는 항공산업과 석유화학산업에 광범위하게 사용되며, 미세한

균열을 검출하는데 탁월한 효과가 있습니다. 표면검사는 강자성 및 비자성체 재료 모두에 적용할 수 있습니다.

튜브 검사는 일반적으로 비자성체 튜브 한하여 적용되며, 전형적인 와전류탐상검사로 원자력발전소의 증기발전기, 화력발전소나

석유화학공장의 열교환기의 튜브의 검사에 적용됩니다. 이 기법은 피트(Pit)의 검출 및 크기 측정에 정밀도가 높지만 부식에

의한 두께 감육에 대한 정밀도는 떨어지는 편입니다.